欢迎光临株洲华阳机电设备有限公司官网!

栏目分类

新闻中心

0731-28289859

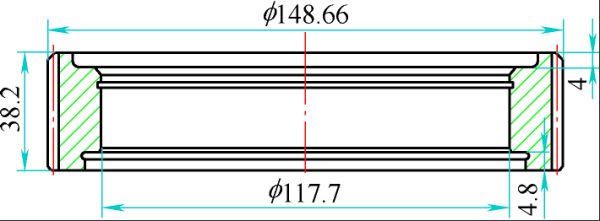

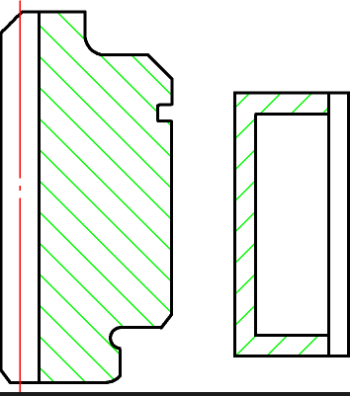

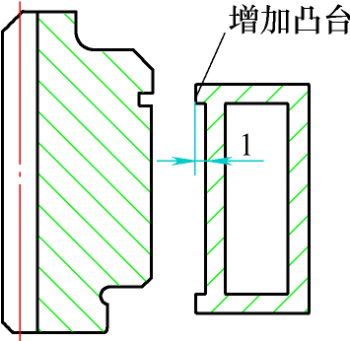

美国某公司委托我厂生产一种齿圈,结构如图1所示,该工件应用于AT/6L90变速箱项目。齿圈内孔部位需要进行感应淬火,材料为60钢,国内替代材料成分符合标准GB3077—2015。

图1 齿圈结构

1.工件热处理要求

(1)内孔感应淬火+回火。

(2)回火后的表面硬度为58~64HRC。

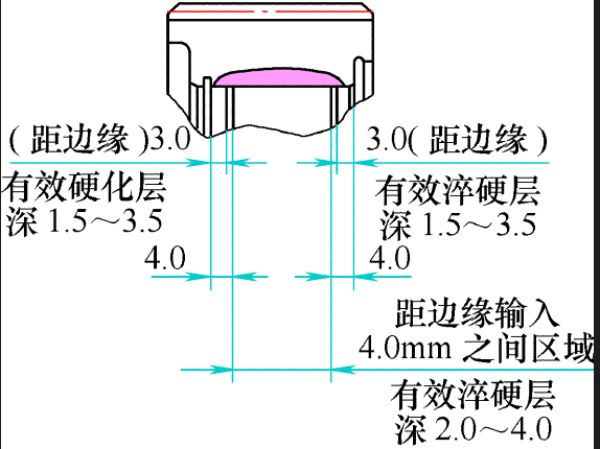

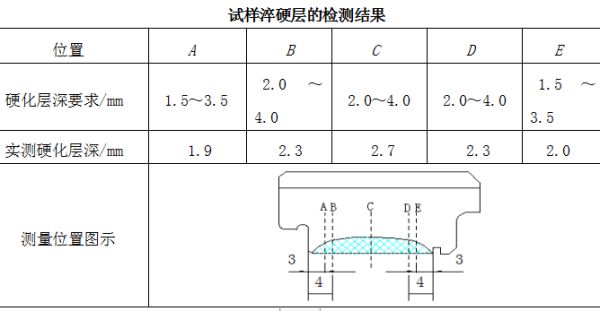

(3)淬硬层分布如图2所示,两端3mm处1.5~3.5mm,两端4mm以内区域2~4mm。

(4)不能有淬火裂纹。

(5)外花键精度按DIN3962标准为9级,外花键M值(mm):153.035±0.06/φ5.0。

图2 热处理模式

2.设备能力需求计算及确定设备厂家

(1)我公司能够承接国外高端用户业务的关键条件就是在保证产品质量的前提下,其产品报价要较大幅度地低于国外产品的现有价格。对于图1所示工件,我们在得到用户市场需求的相关信息后,快速对工件图样进行了技术评审,并针对其产能提升需求和质量高要求的原因提出了“新品零件设备需求计算与规划要求”。热处理方面需要新购置一台感应淬火设备,加工节拍21s。我们发出设备采购信息后不久有两家外资公司的人员来洽谈业务。经过两轮交流后他们都同意了我们所提的要求,递交了技术协议并报价,两家的报价在370~400万元。之后在较长一段时间里我们没有收到其他单位的技术协议与报价。于是我们决定择日再组织一次会议,将以上两家的技术方案与报价做一次综合性评审,然后选定厂家签订合同。

(2)一次突来的样件准备工作让我们改变了之前的决定。在预定评审会议时间的前一周,我们收到国外用户发来的信息,需要我们为其提供两种不同基体硬度的6L90样件去做台架试验,根据试验结果确定6L90新品齿圈最终的硬度要求。按计划6L90产品很快就上市,用户反复强调让我们快速提交样件。在此之前我们已经为该用户提供着一种6L80齿圈,新品6L90齿圈与6L80齿圈材料相同,形状尺寸也非常接近,最大不同在于6L80齿圈只是半成品,工件的热处理由用户自己去完成。这次用户能够同意我们为其提供成品6L90齿圈,对天海来说无论是在技术上还是在产品利润上都是一次提高,我们必须把握住这次难得的机会。以上几方面的因素让我们在6L90齿圈的备料和机加工作上也都占尽了优势,三周的时间我们就完成了热处理前所有工序。在热处理环节上,我们及时联系了参与竞标的那两家外资设备单位,商谈让其先帮我们完成样件的热处理加工。对方同意但需要投入新工装,按其内部流程行事,其准备时间要比我们的预期长好多,同时需要支付对方数万元的试验费用。为了最大限度地压缩准备时间,公司决定由我们自己先在车间现设备上快速做热处理试验,视试验结果再定下一步具体计划。自2006年起我公司承接美国迪尔公司的业务中有两种轮边减速器齿圈热处理中都涉及到感应淬火。其中一种工件的外径490mm、厚度46mm,另一种工件外径380mm、厚度70mm。为此我们先后在国内购置了两台专用中频感应设备。两种工件采用的都是一次加热工艺,加热时间控制在28s以内,工件内齿精度可到9级。多年来质量控制很稳定,在感应淬火技术上积累了一些经验,能为这次样件试验提供借鉴。

(3)我们快速完成工装设计并配合现场制作完毕,之后在现有的感应设备上进行了试验。从试验结果看较为理想,除了淬硬层两端的形状与图样有些出入之外,其他项目都符合要求。与国外用户技术沟通后用户认同了此次试验结果。正是这次6L90新品样件试验的顺利完成,使我们改变了购置外资公司设备的决定。我们主动与国内现有感应设备的生产厂家取得联系,交流合作意向,并积极配合设备厂家做工艺试验。设备厂家响应我们的建议,快速制定完成了技术协议,在报价上更是表现出十分的诚意,价格不足外资公司报价的50%,并承诺设备节拍满足要求。该厂家总经理的那句“努力一把当做为中国的感应事业做贡献了”的话让我们一直不能忘怀。

3.确定淬火机床技术方案

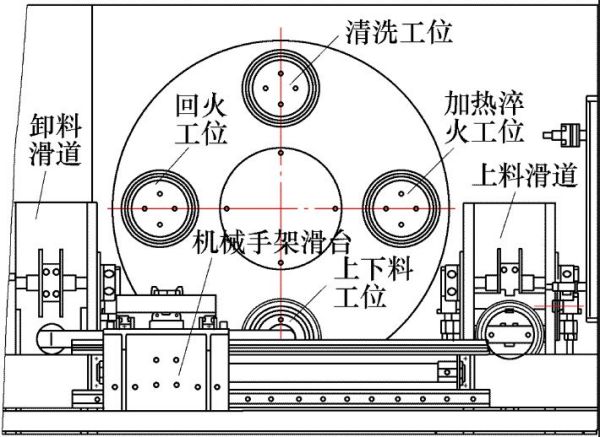

(1)淬火机床结构设计该淬火机床配有一条上料滑道和一条卸料滑道,工作台圆周均布4个工位。工作台采用分割器驱动结构设计,可实现快速转动定位,结构简洁紧凑,维护方便。图3为淬火机床实物。正视机床前身,工作台的正前方为上下料工位,右侧为加热淬火工位,正后方为清洗工位,左侧为回火工位。床身前端横向滑道上悬置着机械手架,可实现机械手架整体的左右、上下动作。机械手架两端并列安装着气动卡爪,右端卡爪在上料滑道上进行抓料的同时左端卡爪可抓起上下料位置的工件,二者随着机械手架整体移动至左侧位置后,原上料滑道上的工件被移到上下料工位,原上下料工位工件同时移到下料滑道位置。

(2)以单工件循环加工为例说明一下循环动作(俯视布局如图4所示)。第一步上料滑道上的工件由机械手抓起左移放到上下料工位;第二步工件随工作台逆时针旋转90º后移至加热工位,在此完成感应加热淬火;第三步工作台转动90º后工件移动到清洗工位完成清洗;第四步工作台转动90º后工件被移至回火工位完成回火;第五步工作台转动90º后工件被放至在上下料工位。在下一循环中工件由上下料位置被移到卸料滑道,至此完成整个感应热处理工序。

图3 工作台实物

图4 俯视局部

(3)防错机构应用6L90齿圈轴向是非对称结构,循环加工时为避免工件放反引起两端面处淬硬层的变化,我们在取料环节上做了防错设计。利用工件两端止口直径的不同,将卡爪结构增加了一个阶梯,卡爪阶梯直径比工件止口直径小的一端大1.5mm、比工件止口直径大的一端小1.5mm。按规定循环加工时,工件带卡簧槽端即止口直径大的一端向上放置。一旦将工件止口直径小的一端向上放置,那卡爪阶梯处因直径大于工件止口直径而被卡在上面不能向下动作,淬火机床感应不到卡爪气缸下位信号停止下步动作并报警提示,可有效避免不良品的产生。

4.验收淬火机床时遇到的问题及解决措施

(1)设备制造完毕后双方约定时间对加床进行预验收。首先检测机床静态精度,结果符合协议要求。之后在关闭加热电源的状态下空运行循环4h也未发现异常,预警有效受控。接下来我们开通加热电源试加工了一个工件。检测后发现加工件的淬硬层形状呈小月牙形,整体宽度明显小于图样要求。事后我们将淬火机床的设定功率和加热时间做了调整后再次试加工了两个工件,结果淬硬层整体宽度提高的幅度都不大,但淬硬层中间区域的弧度变大了,如图5所示。我们讨论后认为只有重新制作感应器来解决问题。同时我们想如果按图6方式只是将感应器高度增加,那整体淬硬层的宽度可以达到要求。但按前期的试验结果推理,淬硬层整体中间部位的深度可能会接近工艺要求的上限,这并不是理想状态。最好的结果是淬硬层两端处在满足图样要求的情况下,中间区域淬硬层的厚度一致且控制在中限偏下一点为宜,因为这种状态下工件的变形最小,工艺的调整空间最大。

图5 通径感应器对应结果

图6 通径感应器结构

(2)为此我们将感应器设计成如图7所示的结构,两端各有一个台阶,整体的高度在25 mm的基础上只是增加了2mm。厂家很快制作出新的感应器并再次试验,结果如图8所示,中间底端淬硬层宽度接近一致,两端仿形与图样非常吻合,此次试验成功。附表为图7试样淬硬层的检测结果,完全符合图样要求。此次试验的加热时间是10s,淬火7s。加热淬火工位的总共时间19s。因其他工位的加工时间都不足19s,工位旋转定位时间小于2s,产能达标,节拍满足了技术要求,预验收顺利通过。

图7 两端带凸台结构感应器

图8 凸台结构感应器的试验结果

(3)终验收阶段设备需完成一次200件的连续加工,并对相关尺寸进行全检。统计结果显示工件的外花键M值在热处理之后有0.04~0.06mm的缩小变化。为此我们将热前工艺中外花键M值的公差带整体向大处平移了0.05mm。通过热处理前后尺寸的弥补使控制尺寸更接近于要求中线,有效降低了控制难度。自2014年以来该产品的质量控制稳定可靠,设备故障率较低,满足了生产需求。淬火机床整体外观如图9所示。

图9 机床整体外观